Sommaire

- 1 Introduction

- 2 Étape 1 - Plateau polystyrène

- 3 Étape 2 - Plateau polystyrène

- 4 Étape 3 - Plateau polystyrène

- 5 Étape 4 - Plateau polystyrène

- 6 Étape 5 - Plateau polystyrène

- 7 Étape 6 - Plateau polystyrène

- 8 Étape 7 - Plateau polystyrène

- 9 Étape 8 - Découpe des cavités

- 10 Étape 9 - Assemblage de la structure

- 11 Étape 10 - Création des cours d’eau

- 12 Étape 11 - Mise en forme du relief

- 13 Étape 12 - Jointure et finition

- 14 Étape 13 - Étanchéité et peinture

- 15 Étape 14 - Découpe du polystyrène transparent

- 16 Étape 15 - Collage des cornières aux coins du polystyrène

- 17 Étape 16 - Découpe du contreplaqué

- 18 Étape 17 - Pose des tasseaux sur le contreplaqué

- 19 Étape 18 - Fixation de la charnière

- 20 Étape 19 - Collage du polystyrène transparent

- 21 Étape 20 - Pose d’un joint silicone entre maquette et polystyrène lisse

- 22 Étape 21 - Pose du joint entre les deux parties de la maquette

- 23 Étape 22 - Percement pour écoulement

- 24 Étape 23 - Vernissage du contreplaqué

- 25 Étape 24 - Création de la poignée

- 26 Étape 25 - Réalisation du couvercle

- 27 Commentaires

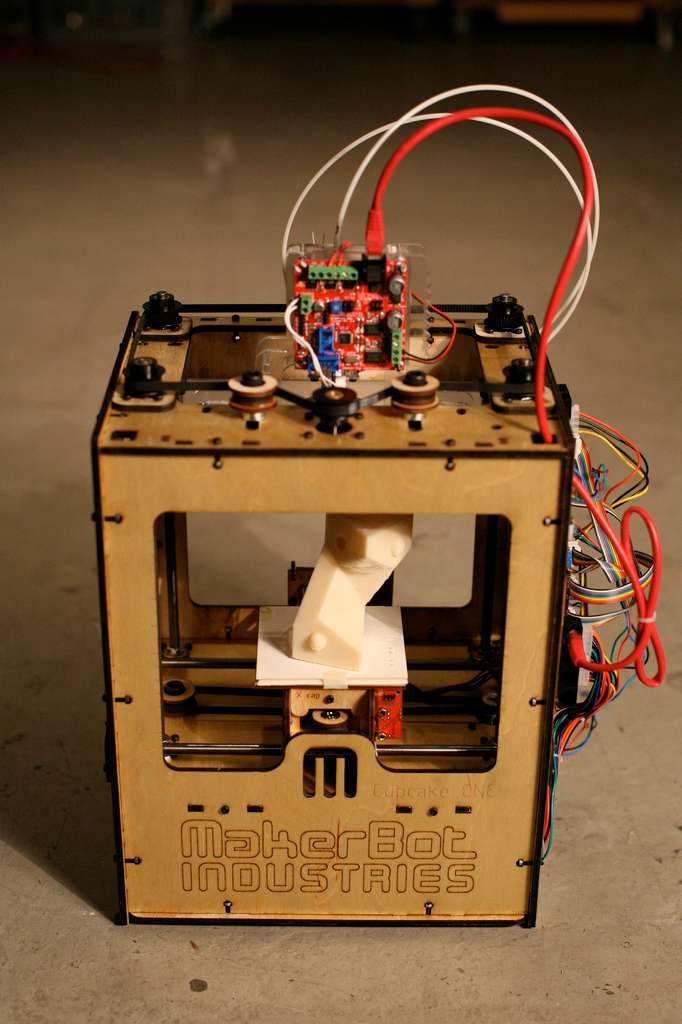

Introduction

Avant de se lancer dans ce tutoriel, quelques prérequis sont nécessaires : avoir le goût du bricolage, faire preuve de patience et disposer d’une imprimante 3D pour fabriquer les modules amovibles.

Cette maquette a été conçue pour animer des ateliers sur l’adaptation au changement climatique. Elle permet d’aborder plusieurs thématiques : l’importance de la perméabilité des sols, les solutions fondées sur la nature et les solutions techniques, ainsi que les effets des activités humaines sur les bassins versants.

- Matériel et outils

Étape 1 - Plateau polystyrène

Découper 8 pièces de type "C" de 48 x 96 cm

Étape 2 - Plateau polystyrène

Dans la 8e, découper 2 pièces :

Type "B" 1x 48x48 cm

Type "A" 1x 48x24cm

Étape 3 - Plateau polystyrène

Dans la pièce A, tracer un quart d'ovale reliant les deux coins les plus éloignés, et couper le long de ce tracé.

Étape 4 - Plateau polystyrène

Idem pour la pièce B, tracer un quart de cercle reliant les deux coins les plus éloignés, et couper le long de ce tracé.

Étape 5 - Plateau polystyrène

Dans une pièce de type C, tracer un quasi-demi-cercle entre un coin et le milieu du petit côté opposé, et couper le long de ce tracé.

Étape 6 - Plateau polystyrène

Dans une autre pièce de type C, tracer un quart d'ovale reliant les deux coins les plus éloignés, et couper le long de ce tracé

Étape 7 - Plateau polystyrène

Dans une dernière pièce de type C, tracer un quasi-demi-cercle entre un coin et le tiers du petit côté opposé (de façon à ce qu'il reste plus de plein que de vide), et couper le long de ce tracé

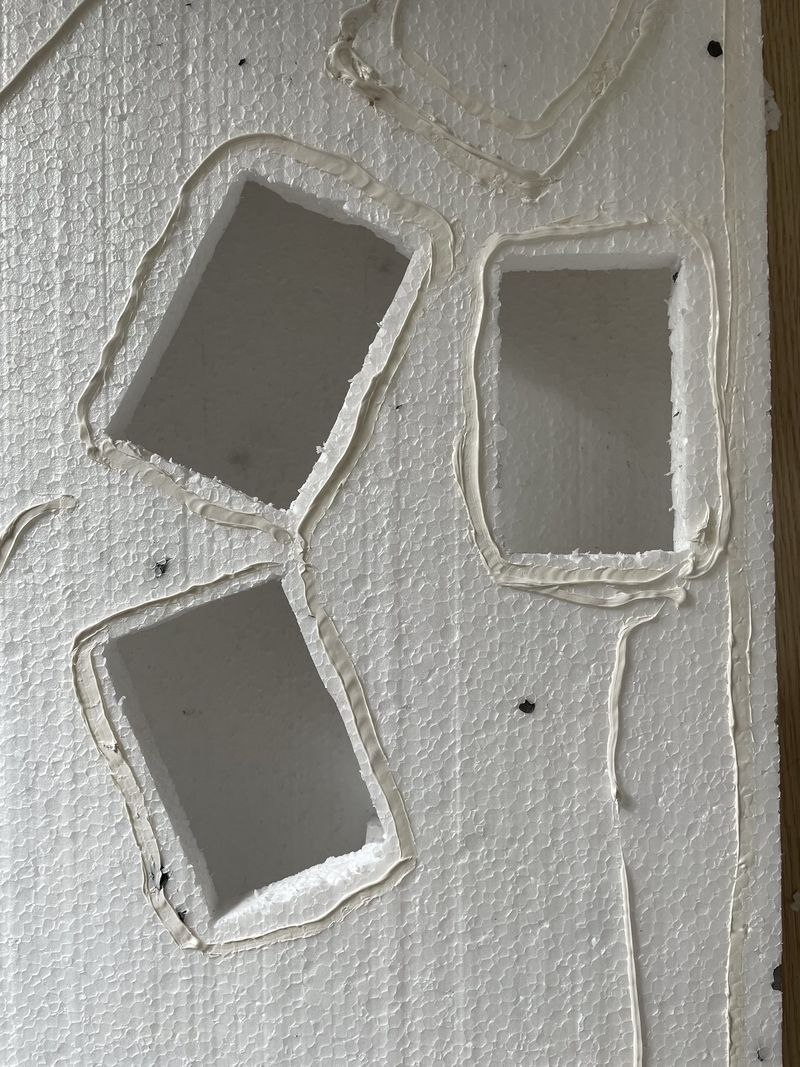

Étape 8 - Découpe des cavités

À l’aide d’un cutter, réaliser des ouvertures de 7 x 11 cm (7) pour insérer les modules amovibles, et une ouverture de 14x11 cm pour y insérer 2 modules.

Creuser un trou circulaire pour représenter un lac, ainsi qu’une cavité à pentes douces pour modéliser le bassin de rétention.

Étape 9 - Assemblage de la structure

Coller les différentes pièces entre elles avec de la colle polyuréthane (PU) en suivant le modèle suivant.

Étape 10 - Création des cours d’eau

Creuser les tracés des futurs cours d’eau sur la surface de la maquette.

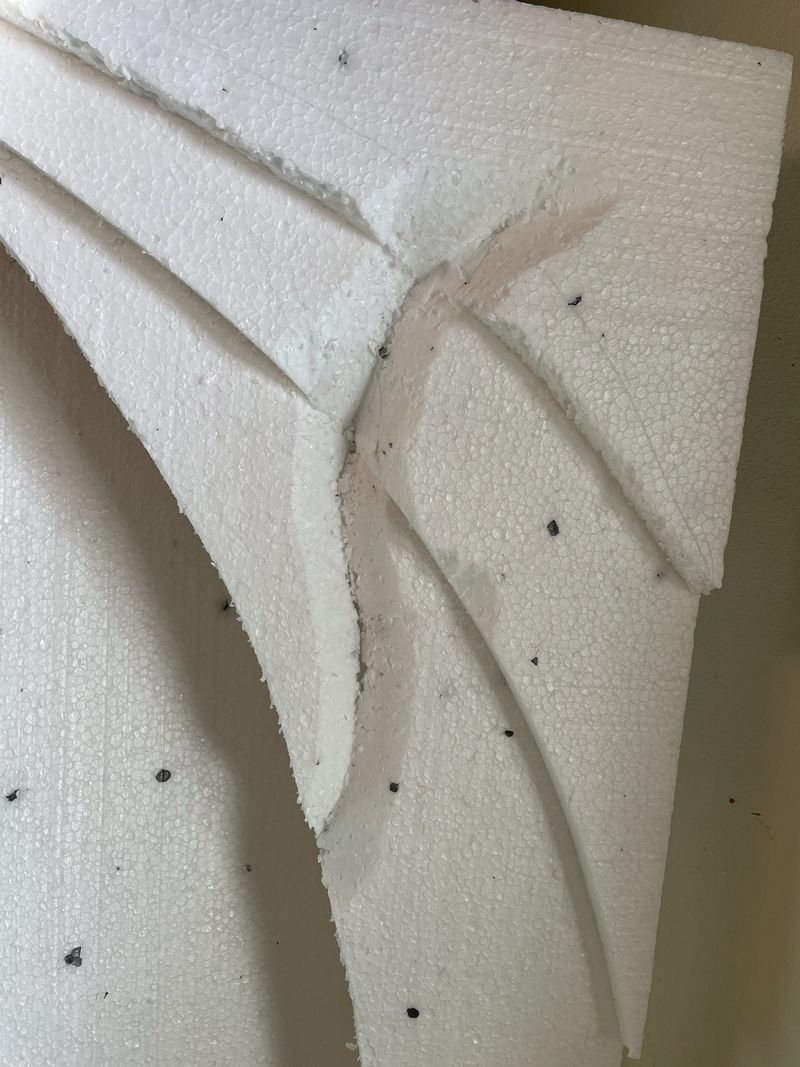

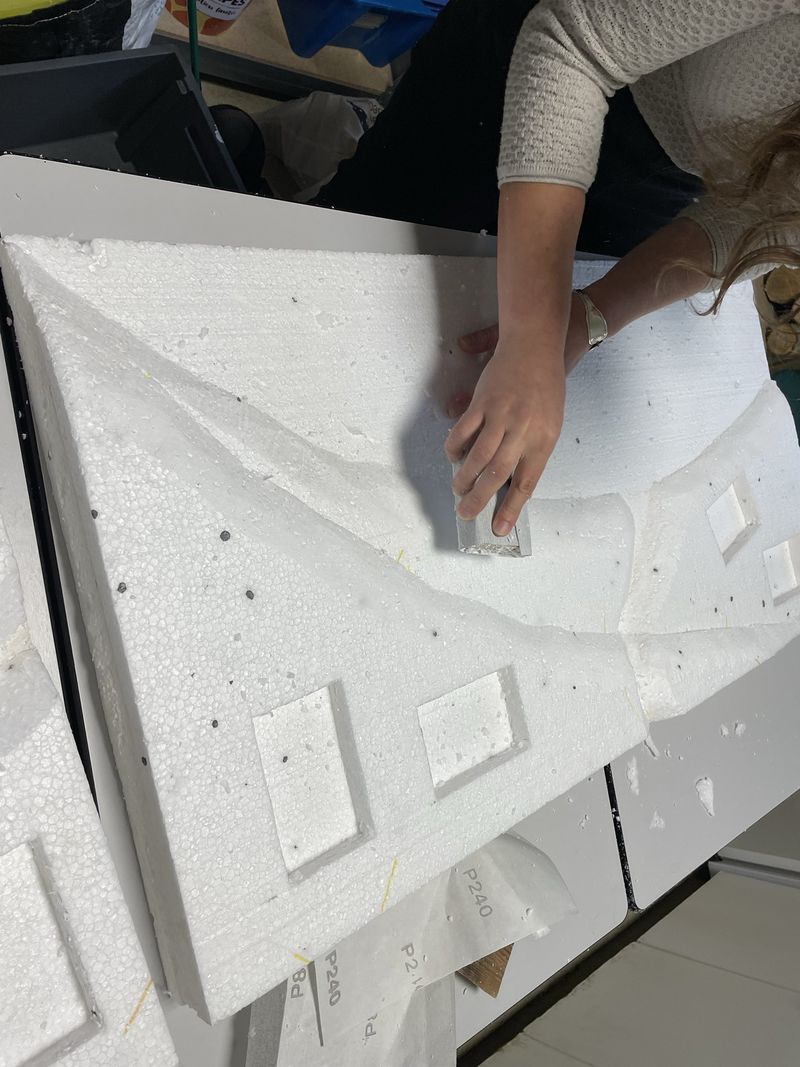

Étape 11 - Mise en forme du relief

Couper légèrement avec une lame de cutter les pentes.

Poncer la surface pour former une pente douce et simuler le relief du bassin versant.

Poncer également le littoral de sorte à ce que l’eau s’écoule en un même point (là où sera percé le trou), pour la collecter dans une bassine à l’extérieur de la maquette.

Étape 12 - Jointure et finition

Appliquer un joint de colle PU pour assembler les deux parties de la maquette et lisser les cours d’eau.

Étape 13 - Étanchéité et peinture

Recouvrir la surface avec de la peinture pour salle de bain afin d'assurer l'étanchéité, colorer et préparer la maquette à la mise en eau

Étape 14 - Découpe du polystyrène transparent

Découper le polystyrène lisse à une hauteur de 14 cm.

Pour la longueur, prendre les dimensions directement sur la maquette finie :

- Pour les petits côtés : mesurer sur le polystyrène peint de la maquette.

- Pour les grands côtés : mesurer sur le polystyrène peint + l’épaisseur d’une plaque transparente de chaque côté.

Étape 15 - Collage des cornières aux coins du polystyrène

Coller des cornières sur les coins du polystyrène lisse à l’aide de colle PU. Cela renforce et protège la maquette contre les chocs.

Étape 16 - Découpe du contreplaqué

Découper le contreplaqué à une taille supérieure à celle de la maquette :

- Ajouter l’épaisseur des tasseaux tout autour,

- Ajouter une marge de 3 cm pour éviter que les tasseaux soient en contact direct avec les bords en cas de choc.

Étape 17 - Pose des tasseaux sur le contreplaqué

- Disposer les tasseaux sur le contreplaqué.

- Les visser au minimum pour les maintenir.

- Les tasseaux servant à fixer la charnière doivent aussi être collés, pour plus de solidité.

Étape 18 - Fixation de la charnière

Visser la charnière sur les deux tasseaux prévus à cet effet.

Étape 19 - Collage du polystyrène transparent

Coller les plaques de polystyrène transparent sur les tasseaux.

Étape 20 - Pose d’un joint silicone entre maquette et polystyrène lisse

Appliquer un joint silicone tout autour de la maquette, entre le polystyrène peint (de la maquette) et le polystyrène transparent.

Étape 21 - Pose du joint entre les deux parties de la maquette

- Appliquer un second joint silicone à la jonction des deux parties de la maquette.

- Une fois le joint mi-sec, le couper au cutter pour permettre l’ouverture/fermeture.

Étape 22 - Percement pour écoulement

Percer un trou dans le polystyrène et le contreplaqué, au niveau du littoral, pour permettre l’écoulement de l’eau.

Étape 23 - Vernissage du contreplaqué

- Appliquer une première couche de vernis marin.

- Poncer légèrement une fois sec.

- Appliquer une deuxième couche pour renforcer la durabilité.

Étape 24 - Création de la poignée

- Percer deux trous dans le contreplaqué à l’endroit souhaité.

- Utiliser une scie sauteuse pour découper la poignée.

- Prévoir une poignée de 25 mm de hauteur (équivalente à 2 épaisseurs de tasseau).

- Ajouter une marge de 25 mm.

- Astuce : se baser sur la largeur de la poignée d'une scie égoïne, pour éviter de buter sur les tasseaux lors de la découpe.

- Polir les angles de la poignée après découpe.

Étape 25 - Réalisation du couvercle

Dernière modification 30/07/2025 par user:L.lefebvre.

Draft